论文导读::本文设计了一种基于AT89C51的恒流源控制系统。电流检测反馈电路。

论文关键词:恒流源,检测,PID控制

0 引言

在断路器可靠性试验设备中,试验电源的稳定、精确是保证测试可靠的基础。否则,无论是在断路器出厂试验还是型式试验,都会因为测试电源的波动使校验后的产品存在着合格品被判为不合格,而不合格品被判为合格的可能,严重影响产品的质量。传统恒流源制作是利用二极管、三极管、集成稳压源的特性制作的参数稳流器、串联反馈调整型稳流电源、开关稳流源等等,但往往存在着输出电流范围小、稳流精度不高、效率较低、可靠性较差、输出纹波大等缺点。本文设计了一种基于AT89C51的恒流源控制系统,能实现快速、高精度、灵活、多功能的控制要求,在断路器可靠性试验中提供了稳定、精确的试验电源。

1主电路的组成

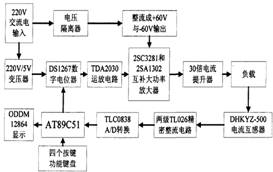

主电路是由电压电流调节电路,升流变压器,电流检测反馈电路,输入控制和显示等几部分电路构成的检测,以上各个模块都是由AT89C51来控制的。其总体构架如图1:

图1系统结构框图

1.1 电压电流调节电路

电压调节模块主要由变压器和DS1267数字电位器构成,单个DS1267可调精度最大可达16位,可知单次最小变化量为1/512,对于220V电压来说基本可以认为是线性关系,符合恒流源的电压调节精度。电流调节模块主要由TDA2030芯片和大功率晶体管2SA1302、2SC3281组成的。其中2SA1302与2SC3281组成推挽功率放大结构,为了增加输出电流,采用了两路相同结构的并联电路,其电路图如下:

图2推挽功率放大电路

图2中,当输入电压信号时,由于IN4001两个二极管的动态电阻很小,且R2的阻值较小,可以认为2SA1302管基极电位的变化与2SC3281管基极电位的变化近似相等,两个基极的电位随输入电压uin产生相同的变化。当处于输入信号的正半周,且uin逐渐增大时,2SA1302管基极电流随之增大,发射极电流也必然增大,负载电阻(即升流变压器)RL上得到正方向的电流;当uin减小并减小到一定数值时2SC3281管截止。因此输入信号的正半周主要是2SA1302管发射极驱动负载。同样道理,负半周期主要是2SC3281管发射极驱动负载免费论文下载。

1.2升流变压器

本试验要求产生0~100A的大电流,考虑到本电流源用于断路器在线检测,断路器触点接触电阻是15mΩ,这样在负载上消耗的功率应该为:P =I2R=1002×0.015=150W。负载消耗功率150W,考虑变压器效率及功率裕度,我们选用升流变压器的额定容量为500VA。

铁芯面积S与升流变压器功率P满足下面经验公式:ln(S)=0.498×ln(P)+0.22。带入功率P=500VA,可算出铁心截面积S=53.144Cm2。根据计算结果检测,取S=54Cm2选用硅钢片中间舌尺寸a=60,叠厚尺寸b=90。

根据铁心截面积S和铁心的磁通密度B,初级线圈的每伏圈数N可由下式确定:

ln(N)=―0.494×ln(P)-0.317×ln(B)+6.439采用质量优良的硅钢片,铁心B值取11000高斯,计算得到每伏匝数N=0.831。初级电压取220V,初级匝数N1=220×0.831=183。次级电压取7V,次级匝数N2=7×0.831=6。

初、次级匝数以及次级最大电流100A,次级电流:I1=I2×N2/N1=3.4A。根据经验,每安培电流分配0.3mm2导线截面积。这样初级导线截面积为:1.02mm2,初级导线可选用15×32mm2扁铜线。次级导线截面积为:30mm2,次级导线可选用60×22mm2扁铜板。

1.3电流检测反馈电路控制显示模块

电流检测反馈模块由电流互感器、精密绝对值电路、有源低通滤波器以及A/D转换芯片构成。根据输出电流,我们选择DHKYZ-500型号电流互感器作为电流采样传感器,该传感器满量程电流为500A,满量程次极输出电流为100mA,为了满足A/D转换器输入量程(0~5V)的要求。A/D转换需要直流信号,因此需对交流信号进行调理,本设计所用的精密整流电路如图3所示,该电路主要由两个双运算放大器TL062和相关元器件组成。电路的输入电压Ui为电流互感器感应输出的电流。

图3精密整流电路

如图3,当ui>0时,Dl导通,D2反向阻断,可以算出u11=-ui/2,u12=-u11=ui/2>0;当ui<0时,Dl反向阻断检测,D2导通,对于第一个运算放大器TL062,可得u11=-ui/3。从而可以算得u12=-ui/2>0。即可得,u21=-2u12,最后可得uo=-u21=2 u12,所以输出全波整流波形。

由于精密整流电路输出的信号是脉动直流信号,不能直接作为AD采样的输入信号,因此还必须先经过低通滤波器,滤除交流分量,取出直流分量,再给A/D转换器输入。

1.4控制显示模块

目前工业控制中的LED显示驱动电路普遍采用一种定时或中断控制方式,这种方式要占据CPU一部分时间,而且动态显示往往具有亮度不够,闪烁等特点,而静态显示又有硬件电路复杂等缺陷。本系统的键盘显示采用OD-DM12864液晶显示,其可直接与微机串行口相连,完全解决了LED显示的诸多不足免费论文下载。用户只需对位和控制寄存器编程,就可选择译码方式、显示亮度、关闭等功能。

2控制算法及程序设计思路

2.1 控制算法选择

恒流源元件检测过程是一个多参数相互耦合的时变非线性系统,影响电流检测的精度因素很多,并有很大的随机性、很难用精确的数学模型来描述,即使通过一些手段简化系统后建立了对象的简单数学模型,控制效果也不是很好。另外,由于电流随元件参数的变化而变化,要求控制算法的实时性高检测,控制过程较为复杂。因此,权衡各种控制方法的优缺点,我们采用PID实现实时控制。

2.2 程序设计思路

根据系统需要在此采用了模块化程序设计方法,按照硬件功能模块将程序分解成模块,然后定义各个模块的功能和对接口定义。主程序程序流程图如图4所示

图4主程序程序流程图

3 实验调试

本实验输入交流220V,输出端为直流15V左右的直流电压。实验记录了以下电流测试值,如表1。

表1恒流源电流测试值(单位:A)

|

电流设置

|

电流互感器

|

钳表测量

|

误差

|

|

10.0

20.0

30.0

40.0

50.0

60.0

70.0

80.0

90.0

|

10.0

20.2

30.1

40.3

50.3

60.0

70.2

80.4

90.3

|

10.2

20.1

30.7

40.2

50.8

60.2

70.4

80.6

90.4

|

0.0/10.0=0%

0.2/20.0=1%

0.1/30.0=0.33%

0.3/40.0=0.75%

0.3/50.0=0.6%

0.0/60.0=0%

0.2/70.0=0.29%

0.4/80.0=0.5%

0.3/90.0=0.33%

|

从上表可以看出,设置输入值与电流互感器检测到的值存在一定偏差,但能控制在1%左右,钳表值有时偏差较大,也是误差范围之内。因此结果是符合实际测量精度要求的。

4 结束语

本恒流源采用数字电位器和运算放大器作为前级电压控制,可达到精密且高抗干扰的作用。通过结合AT89C51实现将单片机的逻辑判断功能和PID算法相结合,使控制更加灵活,更好的满足恒流源系统的各种要求。

[参考文献](References)

[1]陈凯良,竺树声编著.恒流源及其应用电路[M].浙江科学技术出版社,1992.

[2]何宝祥,朱正伟,刘训非.模拟电路及其应用[M]. 北京:清华大学出版社, 2007.

[3]李建基.高压断路器可靠性调查[J].电工电气, 2010.(6):58-59

[4]贾宏志,姜博实.一种双极性输出大功率压控恒流源的设计[J].电测与仪表,2008. (9):62-64

[5]江世界.12864图形液晶显示模块与51系列单片机接口技术[J].电子世界.2005.(6):35-36

[6]夏瑁,于子捷.浅谈光伏系统逆变器及其全波精密整流电路[J].煤炭科技.2009.(4):51-52

|