论文导读::采用简易的自动卸出工件结构设计,利用现有机床,在保证工件尺寸公差要求的条件下,可提高生产效力,减轻工人劳动强度,同时也为工装设计提供了新方法。

论文关键词:靠工件本身重力送料,自动卸出工件

一、问题的提出

近期,在为企业作技术服务时,碰到了某汽车设备上用到的此类零件,其结构如图1所示。从图中可知,要在工件外圆上加工直径为3mm的小孔,加工基准为左端面,尺寸公差要求为IT10,而且此产品的批量较大。

以前靠工件本身重力送料,这样的零件在图2的夹具上加工的,在现有机床的基础上,为了提高产品的生产效率,改进原有的夹具很有必要。

图(一) 工件图

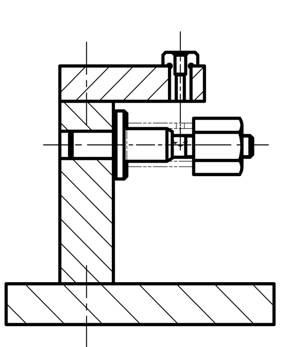

图(二) 原夹具加工示意图

二、自动卸出工件夹具工作原理

依据图(二),经分析可知,零件加工完成后必须先旋松螺母并取出再从定位销的轴向手动拿出产品,自动卸出夹具就是要解决以上这些操作麻烦的拆卸步骤,满足效率高的生产要求。

根据零件的具体结构和加工要求,如果采用快速夹紧装置,(此处方案是汽缸夹紧,定位零件的定位销能够伸缩)当汽缸缩回松开工件时,定位销能够收缩,就能够实现自动卸出工件。

图(三)为自动卸出夹具动作原理图论文网。

1 滚轮2拨杆 3 弹簧 4 伸缩定位销 5 衬套 6 短推杆 7汽缸 8 长推杆 9导轨(上) 10定位块 11导轨(下) 12脚踏阀

图(三) 自动卸出夹具示意图

加工时,先在导轨(上)9上放置工件,(一次可放10个)踩下脚踏气阀时,汽缸带动短推杆6往右移动靠工件本身重力送料,此时,工件沿着导轨(上)9靠工件本身重力送料,靠定位块10圆弧表面粗定位,松开脚踏气阀汽缸带动短推杆6往左推动工件移动,同时短推杆6靠联接块带动长推杆8,长推杆8靠斜面推压滚轮1,使拨杆2压制伸缩定位销4,使伸缩定位销4伸出定位工件,短推杆6继续向左移动,完成工件的夹紧动作。

加工结束时,踩下脚踏气阀,汽缸带动短推杆6往右移动,长推杆8也向右移动,当长推杆8与滚轮1分离后,伸缩定位销4受弹簧3的弹力复位收缩,完成工件的松开及卸出靠工件本身重力送料,卸出后完成品沿着导轨(下)11滚落到指定的位置。

三、结束语

该自动卸出夹具完全满足使用要求,还具有以下特点:

1.结构简单,对夹具加工精度要求不十分高,动作灵活可靠。

2.利用机床现有动力源,对机床主体结构无影响,缩短制造周期,成本低。

3、 夹具的动作节拍可与现有机床完全重合。

4、 在保证工件尺寸公差要求的条件下,可提高生产效力,减轻工人劳动强度,同时也为工装设计提供了新方法。

|